Galeria

Clique nas imagens para ampliar

A oxidação negra sobre aço e ferro é utilizada por toda a indústria para gerar proteção para esses metais. A oxidação negra sobre aço e ferro é um processo químico, ou seja, sem a utilização de corrente elétrica, através da imersão das peças na solução (banho), a qual irá modificar a superfície do metal, resultando na formação de um filme de óxido preto, uniforme e aderente, o qual apresenta uma proteção contra a corrosão de nível médio, e sem modificar as dimensões e propriedades físicas ou mecânicas da respectiva peça.

O aspecto visual da camada de óxido gerada vai depender do estado em que a superfície da peça se encontra: se estiver polida e bem acabada, serão produzidos filmes pretos brilhantes; se estiver fosca e/ou mal acabada, o aspecto final será fosco.

A Dileta, para atender a oxidação negra sobre aço e ferro, oferece o processo DI-OXIDO 3/2, que é um composto sólido, branco a levemente amarelado, altamente alcalino e cianídrico. A montagem deve ser efetuada com 800g/L do processo e a uma temperatura entre 130°C e 140°C.

Para a operação do processo de oxidação negra sobre aço e ferro, há duas coisas importantes a serem verificadas: equipamento e sequência operacional, que, quando não estão adequadas, irão interferir diretamente no resultado esperado.

Em relação aos equipamentos para a oxidação negra sobre aço e ferro, são dois os pontos mais importantes:

- O tanque do processo de oxidação negra sobre aço e ferro e o conjunto que irá transportar as peças, pois, devido ao tipo de produto ao qual ele terá contato, é necessário que os mesmos sejam confeccionados em aço inox. É possível também a utilização de ferro para a fabricação do tanque e/ou conjunto transportador das peças, pois tal material sempre sofrerá ataque da solução e, com o tempo, poderá ficar desgastado, o que não ocorrerá com o aço inox.

- Aquecimento e manutenção da temperatura, pois como o processo de oxidação negra sobre aço e ferro opera em alta temperatura (entre 130°C e 140°C) e tem uma densidade alta, devido à elevada concentração de sais, aquecê-lo demanda uma quantidade grande de energia, quer seja por resistência elétrica quer seja por queimador a gás, os quais precisam ser devidamente dimensionados; bem como o revestimento térmico do tanque, que irá manter a temperatura de forma a que o consumo de energia (elétrica ou gás) seja minimizado.

Devido à exalação de gases durante o processo, recomendamos a utilização de sistema de exaustão e lavador de gases.

A sequência operacional que indicamos é:

- Desengraxante químico à quente (COMPOSTO DI MERSAÇÃO 010 NOVA OU 009 NOVA)

- Lavagem em água de recuperação

- Lavagem dupla em água corrente

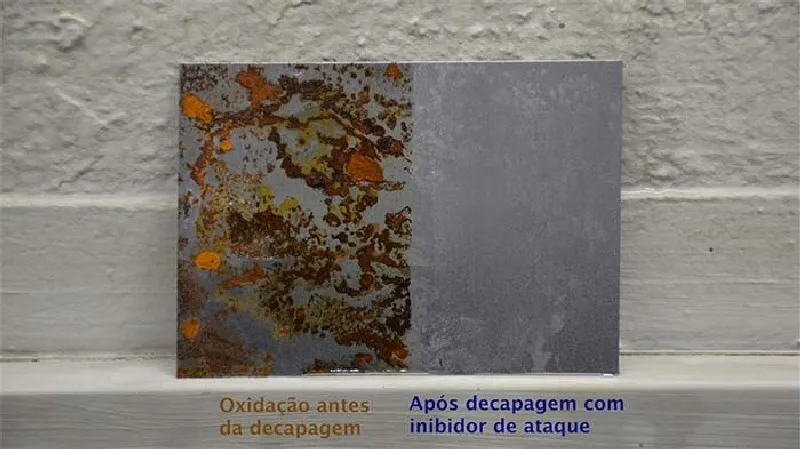

- Decapagem ácido clorídrico a 30 %

- Lavagem dupla em água corrente

- Ativação Alcalina Soda Cáustica a 2 %

- Lavagem dupla em água corrente

- Oxidação preta DI ÓXIDO 3/2

- Lavagem em água de recuperação

- Lavagem dupla em água corrente

- Neutralização em solução de ácido crômico a 0,6 g/L

- Lavagem em água corrente

- Oleamento FOSFOIL DW

A finalidade de se utilizar uma solução de ácido crômico após a oxidação é de neutralização de algum resíduo alcalino que possa ter ficado na peça e, ao mesmo tempo, aumentar a resistência à corrosão em conjunto com o óleo protetivo que será utilizado em seguida.

Cuidados no Manuseio:

Como se trata de produto fortemente alcalino, usar equipamentos de segurança tais como: avental, botas, luvas de borracha, máscara e óculos de proteção.

Tratamento de Efluentes:

Como o DI - ÓXIDO 3/2, contém CIANETOS, é necessário tratá-lo com Hipoclorito de Cálcio antes de fazer a sua neutralização com ácido Muriático.

OBSERVAÇÃO:

Nunca misture ácido de qualquer espécie na oxidação onde o cianeto não tenha sido tratado anteriormente por completo.