Galeria

Clique nas imagens para ampliar

O QUE É preparação de superficie para pintura

A preparação de superficie para pintura consiste numa sequência de etapas para que a pintura final esteja com qualidade satisfatória.

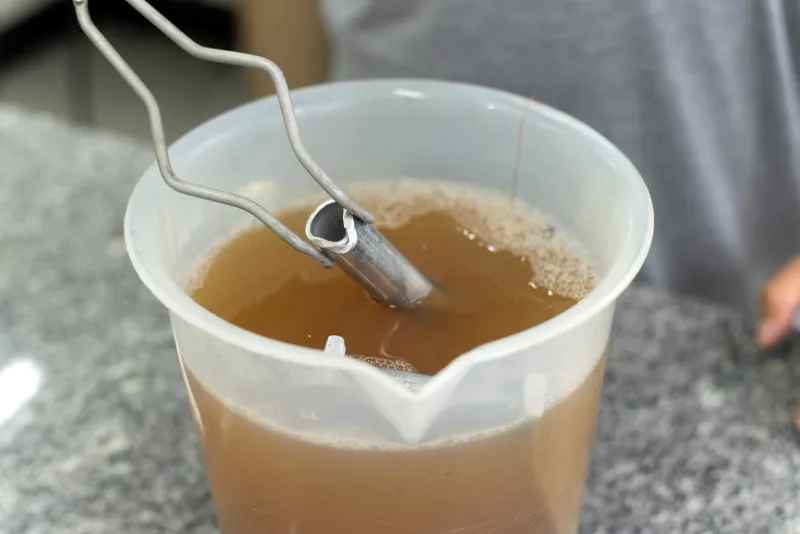

A primeira etapa da preparação de superficie para pintura é designada como DESENGRAXANTE, ou seja, é a limpeza da peça, pois é necessária uma superfície limpa, livre de graxas, óleos e óxidos. Essas sujidades podem ser removidas através de solventes, solventes emulsionáveis, desengraxantes alcalinos, jateados com areia ou granalha, etc.

Os desengraxantes de média alcalinidade são os processos mais utilizados, porém tais produtos não removem os óxidos do metal. Portanto, passamos para a segunda etapa da preparação de superficie para pintura : DECAPAGEM.

Os decapantes ácidos são os processos mais utilizados, por serem os mais ecônomicos, na remoção dos óxidos da superfície do metal. A escolha do tipo de decapante depende da instalação, origem da oxidação, metal base, etc. Os ácidos normalmente utilizados são: ácido muriático (ácido clorídrico), ácido sulfúrico, ácido fosfórico, ácido cítrico, ácido tartárico, etc. E normalmente operam nas seguintes condições:

| Tipo de Ácido | Utilização | Concentração | Temperatura | Tempo |

|---|---|---|---|---|

| Ácido Muriático | Por imersão | 10% a 50% v/v | Ambiente | 10 a 60 min. |

| Ácido Sulfúrico | Por imersão | 5% a 30% v/v | 50 °C a 80 °C | 10 a 30 min. |

| Ácido Fosfórico | Por imersão | 10% a 30% v/v | 70 °C | 5 a 30 min. |

| Ácidos Orgânicos | Manual | 5% a 30% v/v | Ambiente | Mínimo 5 min. |

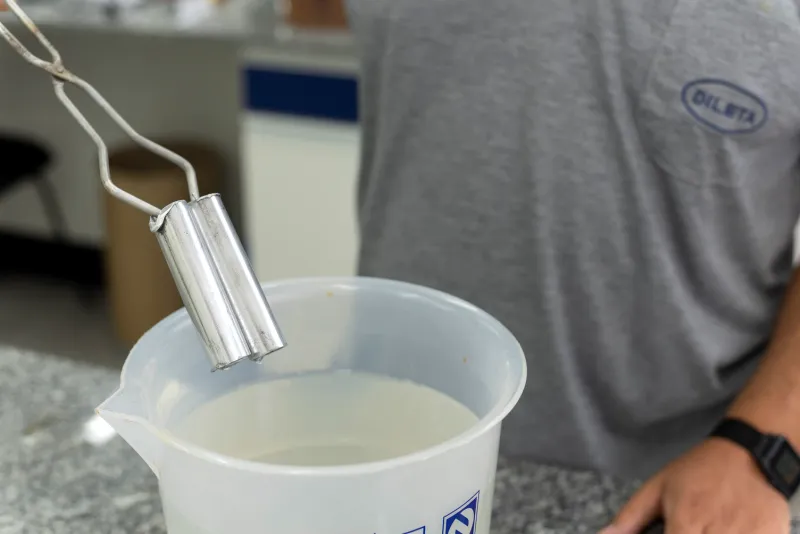

Após as etapas de desengraxe e/ou decapagem, em uma preparação de superficie para pintura, é muito importante que haja um enxague adequado, com água corrente, para evitar arraste para as etapas subsequentes. Se a opção for por lavagem com água parada, o recomendado são duas lavagens com troca periódica conforme o nível de arraste da linha.

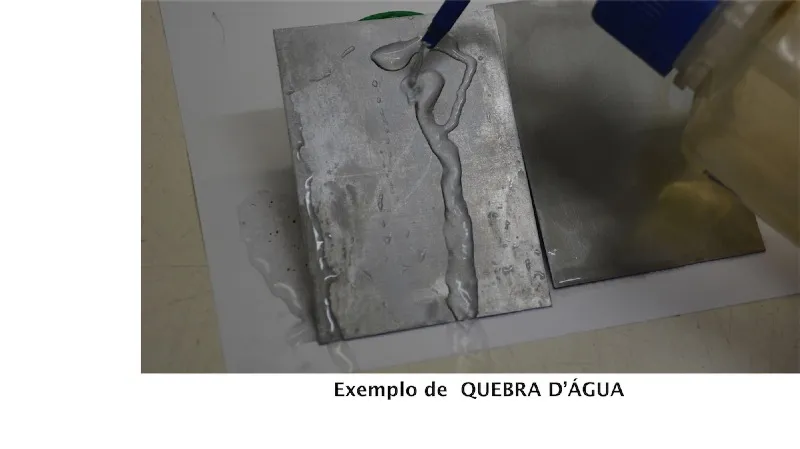

Lembrando que lavagens inadequadas, em uma linha de preparação de superficie para pintura , irá acarretar em contaminação do processo posterior, o de fosfatização, causando formação de camadas irregulares, lama em excesso, consumo excessivo de produto, etc., e comprometendo até a qualidade da pintura final.

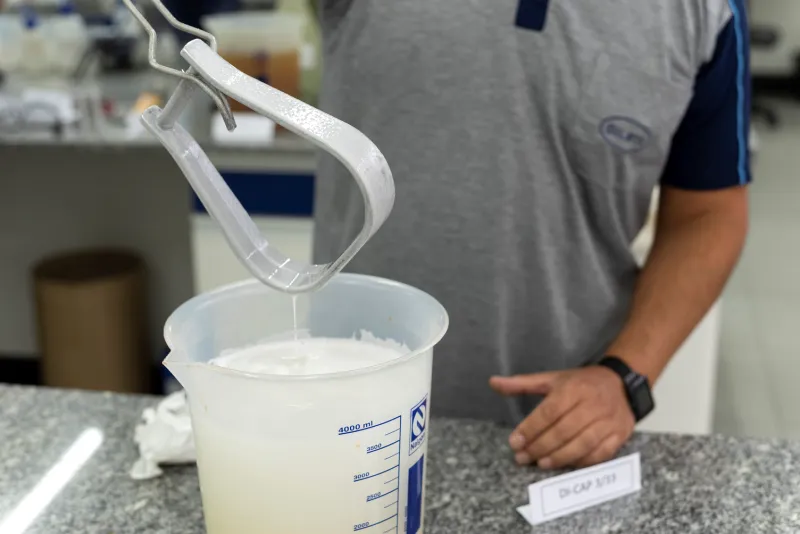

Quando a finalidade do fosfato é a preparação de superficie para pintura , ou a utilização em superfícies de fricção de peças de precisão, e se houve a necessidade de remoção de oxidação da peça, é recomendável um condicionamento da superfície, geralmente obtido pela adição de uma etapa com refinadores de camada. Esses refinadores de camada são aditivos destinados à refinação da estrutura cristalina do fosfato.

A fosfatização mais utilizada no mercado é a de zinco e também é a que tem maior abragência de aplicações possível, sendo possível efetuar preparação da superfície para pintura, para oleamento protetivo ou para deformação a frio.

Ainda considerando a preparação de superficie para pintura, o fosfato de ferro também pode ser utilizado, conhecido como fosfato 3-em1, pois pode-se numa única etapa efetuar o desengraxe, a decapagem e a fosfatização. Normalmente é utilizado em linhas contínuas com aplicação por spray, pois a ação mecânica é muito importante para atuação das propriedades de limpeza e para aumento da velocidade de formação de camada de fosfato.

Por fim, como as camadas de fosfato são porosas, de forma que minúsculas superfícies do metal base fiquem expostas ao ar. O último tratamento depois da fosfatização tem por finalidade a passivação dessas áreas expostas entre os cristais e consequente fechamento dos poros.

Neste caso emprega-se, com sucesso, soluções diluídas de ácido crômico parcialmente reduzido em sais de cromo trivalente. Após a passivação recomenda-se uma lavagem final, preferencialmente, com água desmineralizada, a fim de se eliminar resíduos solúveis em água.

Para outros tipos de acabamentos ou finalidades para utilização de fosfatização deve-se seguir o mesmo princípio, conforme o fluxo abaixo: