Galeria

Clique nas imagens para ampliar

O revestimento cromo duro é obtido através da eletrodeposição do metal cromo sobre a peça e, diferentemente da cromação decorativo, esse acabamento tem aspectos e finalidades mais técnicas para que a sua aplicação seja solicitada.

O revestimento cromo duro é aplicado quando queremos conferir maiores propriedades mecânicas e de resistência ao desgaste, e, para conseguir isso, deve-se aplicar camadas superiores a 10 mícrons no metal base, porém o uso final da peça definirá qual a camada necessária para atender essa especificação.

Os principais tipos de peças que recebem o revestimento cromo duro são: cilindros hidraúlicos, moldes diversos, ferramentas para estamparia e repuxo. E as peças podem ser novos ou recuperadas, porém o aspecto final do revestimento cromo duro está diretamente ligado a qualidade do material base da peça, podendo variar de opaco ao brilhante, sendo que o tipo de banho aplicado também irá contribuir para isso.

Os banhos de cromo duro podem ser classificados em 3 tipos:

- convencional ou não catalisado, é uma banho simples a base de ácido crômico e ácido sulfúrico e que não recebe nenhum tipo de produto formulado para ajudar não sua performance e/ou vida útil

- com catalisadores fluoretados, é uma banho também a base de ácido crômico e ácido sulfúrico, porém com a adição de catalizadores que melhoram a dureza, penetração e distribuição da camada eletrodepositada do revestimento cromo duro, e para tal finalidade a Dileta oferece o processo CROMO BRIGHT CR 120

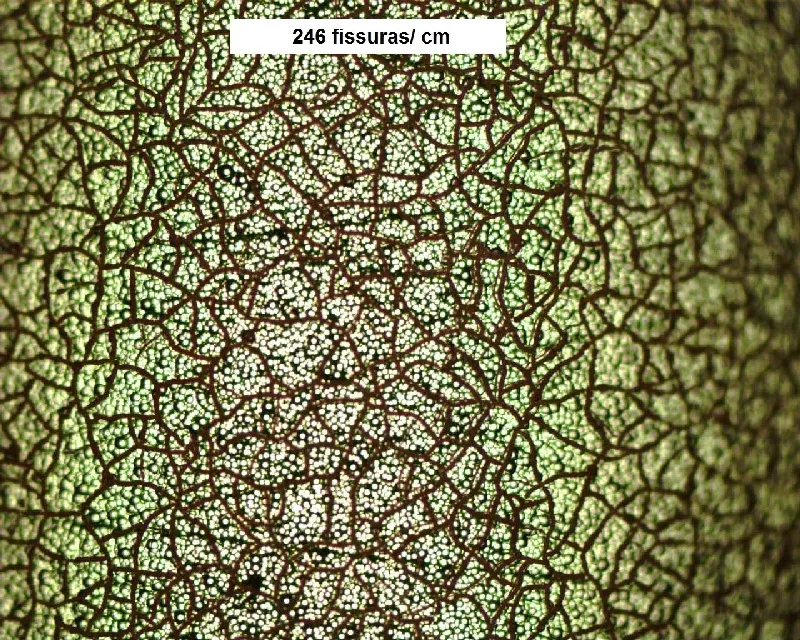

- catalisados isento de fluoreto, é uma banho considerado não corrosivo (para a peça) pois não tem o fluoreto em sua composição, dessa forma permitindo uma maior vida útil do mesmo. Tem maior velocidade de deposição, maior resistência à corrosão devido ao depósitos serem microfissurados, com ótimo brilho e boa distribuição da camada eletrodepositada. O processo Dileta é o CROMO DUR

A sequência de operação de uma linha para revestimento cromo duro é simples, pois como as peças processadas vem direto dos setores de usinagem, elas não apresentam muita sujidade, apenas um óleo bem fino:

- desengraxante químico, é uma limpeza simples para a remoção do óleo fino proveniente da usinagem das peças a serem processadas; é muito importante, pois uma limpeza mal executada irá acarreta em problemas na deposição do revestimento cromo duro

- lavagens, simples imersão das peças em água, a sua quantidade irá dependente da quantidade de arraste que a peça terá no desengraxante químico, pois a alcalinidade da etapa anterior comprometer os banhos subsequentes

- ataque à base, como a peça vem diretamente da usinagem, sua superfície é extremamente lisa e isso não ajuda na aderência do revestimento cromo duro, portanto é feito um ataque eletrolítico com corrente invertida (a peça será o ânodo), chamada de Reversão, para sejam geradas rugosidades na superfície da peça, possibilitando uma boa aderência do revestimento posterior. O grande problema nessa etapa é que a maioria dos aplicadores de revestimento cromo duro utilizam o próprio tanque de cromo duro para fazer essa reversão, porém o efeito imediato é a entrada de ferro na solução proveniente dessa camada atacada, e com o tempo o banho irá ter sua performance (velocidade de deposição) reduzida, até o ponto em que o mesmo deverá ser descartado

- banho de cromo duro, onde a eletrodeposição irá ser executada. O maior cuidado nessa etapa é no perfeito dimensionamento das peças que irão entrar por cargas versus volume do tanque e refrigeração, pois a solução tende a aquecer por efetio joule, além do dimensionamento do retificador e barramentos, pois esse tipo de banho opera com altas amperagens, peças com grandes áreas superfícies, e necessitam de grande quantidade de corrente elétrica e com qualidade (ripple < 5%)

Como o banho de revestimento cromo duro tem alta eficiência elétrica, ou seja, praticamente toda a corrente elétrica aplicada é utilizada na eletrodeposição, há pouca emanação de gases, porém as altas amperagens, os grandes volumes e o tempo de operação de cada peça no banho poderão gerar uma quantidade de gases considerável. O ideal é que haja um sistema de exaustão e lavador para esses gases, mas a utilização de tamponagem dos gases irá minimizar esse problema, e para tal recomendamos os processos TENSO CROM H ou TENSO CROM H-10 .